020-82629552

020-82629552

19925830120

【工程概述】 广州市新豪精密科技有限公司是一家五金、工具的企业,是经国家相关部门批准注册的企业。主...

查看详情 >>

一、 项目概述广州市黄埔区九龙卫生院是一家综合性中医院;院区主要建筑物有门诊楼、住院病房、宿舍楼、办...

查看详情 >>

第一章 总论1.1 项目概况金泰五金工厂主要加工汽车制动部件电泳涂装;汽车空调配件电泳加工;汽车弹簧...

查看详情 >>

概述广州市欣洁集装箱清洗服务有限公司建设项目位于广州市增城区新塘镇新和南路7号,该公司主要服务于罐式...

查看详情 >>

一、概况 同杰电子科技有限公司成立于 2023 年 5 月 11 日,拟投资 10000 万元,租用...

查看详情 >>

一、概况

同杰电子科技有限公司成立于 2023 年 5 月 11 日,拟投资 10000 万元,租用厂房约 6 万平方米,建设工艺电镀生产线等,主要生产欧式 接线端子、栅栏式接线端子、复合式接线端子、功率型接线端子、导轨式接线端子、金 属插脚及附件。主要生产设备:冲床、注塑机、数控磨床、铣床、钻床、车床、火花机、线割机、CNC 加工设备、自动装配机等。项目建设完成后,形年产欧式接线端子、栅栏式接线端子、复合式接线端子、功 率型接线端子、导轨式接线端子总计约 20 亿只、金属插脚及附件 1 亿只及模具 100 套的生产能力。本项目产品主要应用于新能源汽车、航空航天、核能电力等领域。项目性质为新建。本项 目的建设对于促进地方经济和当地就业将发挥重要作用。

经贵公司委托,我司根据该项目环评批复报告,负责设计拟建一座污水处理站,主要采用“化学沉淀+过滤”处理处理工艺,建设50m³/d含镍废水处理及150m³/d的综合废水处理设备设施。设计主要内容包括工程项目艺、土建工程、设备安装、电气控制以及工程项目调试等。

二、设计依据

1、 业主提供的有关水质、水量环评相关资料及处理要求;

2、《电镀废水治理设计规范》(GBJ136-90);

3、《电镀污染物排放标准》(GB21900-2008);

4、《中华人民共和国环境保护法》;

5、《通用用电设备配电设计规范》(GB50055-93);

6、《建筑地基基础设计规范》(GB50007-2002);

7、《混凝土结构设计规范》(GB50010-2002);

8、《低压配电装置及线路设计规范》(GB50054-95);

9、其它行业标准及相关设计规范。

三、设计范围

本工程设计范围为污水处理工程区块(从废水通过车间经明管、明沟、明渠排放到收集池或调节池入口端设施至综合废水排放口)的设备、建构筑物、电气、仪表、管道及安装等。

1、废水处理区进水、排水、供水于废水处理区块外1m处与建设单位污水站接驳,供电在配电柜进电总线处交接。

2、给排水范围:废水由乙方接入污水处理新生系统,排水由乙方接至厂区总排放口位置。自来水由甲方接入废水处理区。

3、消防、绿化、道路、自来水及照明系统由建设单位另行委托统一负责实施。

4、电控部分由甲方连接总电缆到废水区配电柜

四、设计原则

1、贯彻执行国家现行的经济建设方针、政策,结合实际情况,充分利用现有的设施(设备)、水、电供应以及管理、技术、维修与运输等条件,合理选定方案,降低工程造价,减少建设投资,降低运行费用;

2、本着切合实际、技术先进、经济合理、安全适用的原则,积极采用经过实践考验的先进成熟的新工艺、新技术、新设备,发挥整体技术优势,提高技术含量,完善节能措施;

3、选用国内外先进、可靠、高效、成熟的设备,性能可靠、稳定的控制系统。

4、因地制宜提高土地利用率,总平面布置做到合理、紧凑、美化环境并与其周围景观相协调;

5、尽量采用先进的工艺技术,配套成熟的控制技术,减少工人的劳动强度,使污水处理工程操作管理方便,易维修;

6、妥善处理处置污水处理过程中产生的污泥,避免造成二次污染。

五、设计废水水质、水量及排放标准

1、废水概况

本项目属于电气机械和器材及其他电子设备生产,为间接排放。生产废水应执行《电镀污染物排放标准》(GB21900-2008)中表 2 的排放限值及《电子工业水污染物排放标准》(GB39731-2020)间接排放标准限值要求;总镍在车间或处理设施排放口进行监测。根据《电镀污染物排放标准》(GB21900-2008)适用范围相关规定:“企业向设置污水处理厂的城镇排水系统排放废水时,有毒污染物总铬、六价铬、总镍、总镉、总银、总铅、总汞在本标准规定的监控位置执行相应的排放限值;其他污染物的排放控制要求 由企业与城镇污水处理厂根据其污水处理能力商定或执行相关标准,并报当地环境保护主管部门备案;城镇污水处理厂应保证排放污染物达到相关排放标准要求。

根据《电子工业水污染物排放标准》(GB39731-2020)表 1 注相关规定:“ 当企业废水排向其他污水集中处理设施时,指标(PH 、SS 、石油类、COD 、TOC、 氨氮、总氮、总磷)可协商确定间接排放限值,未协商的指标执行本表规定的间接排放限值。

根据排水协议(详见附件 8),同杰电子科技有限公司排入污水管网污水执行以下标准:PH6~9 ,COD≤500mg/L ,氨氮 40mg/L ,五日生化需氧量≤250mg/L ,悬浮物≤250mg/L ,石油类≤15mg/L ,总氮≤50mg/L ,总磷≤5mg/L,总锌≤15g/L ,总铜≤2mg/L ,总镍≤0.5mg/L。

综上,由于本项目产品属于两个类别,应同时执行《电镀污染物排放标准》(GB21900-2008)中表 2 的排放限值及《电子工业水污染物排放标准》(GB39731-2020)间接排放标准限值及排水协议限值。

经对照,本项目应执行的《电子工业水污染物排放标准》(GB39731-2020)间接排放标准,均包含在《电镀污染物排放标准》(GB21900-2008)之中所涉及污染物种类, 除了“总锌 ”《电子工业水污染物排放标准》(GB39731-2020)间接排放标准严于其他标准限值要求外,其他均低于或等于《电镀污染物排放标准》(GB21900-2008)。

为了简化表述方式,且《电镀污染物排放标准》(GB21900-2008)标准值相对严格, 总锌排放标准按照《电子工业水污染物排放标准》(GB39731-2020)间接排放标准限值 从严执行 1.5mg/L 。本环评在后文中外排生产污水执行标准时均采用《电镀污染物排放标准》(GB21900-2008)表达。本项目生产废水排放口执行标准值如下:PH6~9 ,COD≤500mg/L ,氨氮 40mg/L ,五日生化需氧量≤250mg/L ,悬浮物≤250mg/L,石油类≤15mg/L,总氮≤50mg/L,总磷≤5mg/L,总锌≤1.5mg/L,总铜≤2mg/L,总镍≤0.5mg/L 。其中,总镍在车间预处理系统排放口对水质及水量进行监测。

各种污水分质分类进行处理。其中含镍废水中含有一类重金属镍,必须在处理系统处理达到《电镀污染物排放标准》(GB21900-2008)标准限值总镍≤0.5mg/L 后,与其他生产废水一并进入综合废水处 理系统进一步处理。处理后全厂生产废水达到《电镀污染物排放标准》(GB21900-2008) 标准限值及水处理厂协议水质标准后,经厂区生产废水总排口进入园区市政污水管网。

具体指标见下表:

表1 项目水污染物排放标准

序号 |

污染物 | 标准限值 | ||||

电镀污染 物排放标 准 | 电子工业水 污染物排放 标准(表 1) | 污水综合排放 标准(三级标 准) | 排水协 议限值 | 城镇污水处理厂污 染物排放标准(一级 A 标) | ||

1 | pH(无量纲) | 6~9 | 6~9 | 6~9 | 6~9 | 6~9 |

2 | COD(mg/L) | 500 | 500 | 500 | 500 | 50 |

3 | BOD5(mg/L) | 250 | / | 300 | 250 | 10 |

4 | 氨氮(mg/L) | 40 | 45 | / | 40 | 5(8) |

5 | 悬浮物(mg/L) | 250 | 400 | 400 | 250 | 10 |

6 | 总磷(mg/L) | 5 | 8 | 8 | 5 | 0.5 |

7 | 总氮(mg/L) | 50 | 70 | 70 | 50 | 15 |

8 | 石油类(mg/L) | 15 | 20 | 20 | 15 | 1 |

9 | 总铜(mg/L) | 2.0 | 2.0 | 2.0 | 2.0 | 0.5 |

10 | 总锌(mg/L) | 5.0 | 1.5 | 5.0 | 1.5 | 1.0 |

11 | 总锡(mg/L) | / | / | / | / | / |

12 | 总镍(mg/L) | 0.5 | 0.5 | 0.5 | 0.5 | 0.05 |

本项目含镍废水中含总镍,属一类重金属,实行分类收集、专管专送和分质集中预处理,且在车间预处理系统排放口对水质及水量进行监测。

第二章 工艺设计

一、处理工艺的确定

1.1 生产废水系统处理工艺流程简介:

1、项目产生工业废水概况:

根据环评资料本项目含镍废水中源强为总镍:34.91mg/L;综合废水污染物源强为 COD:131.26mg/L、氨氮:5.53mg/L、锌:5.73mg/L、铜:7.38mg/L、锡:5.73mg/L。总氮:14.57mg/L,总磷:4.52mg/L,石油类 2.14mg/L。

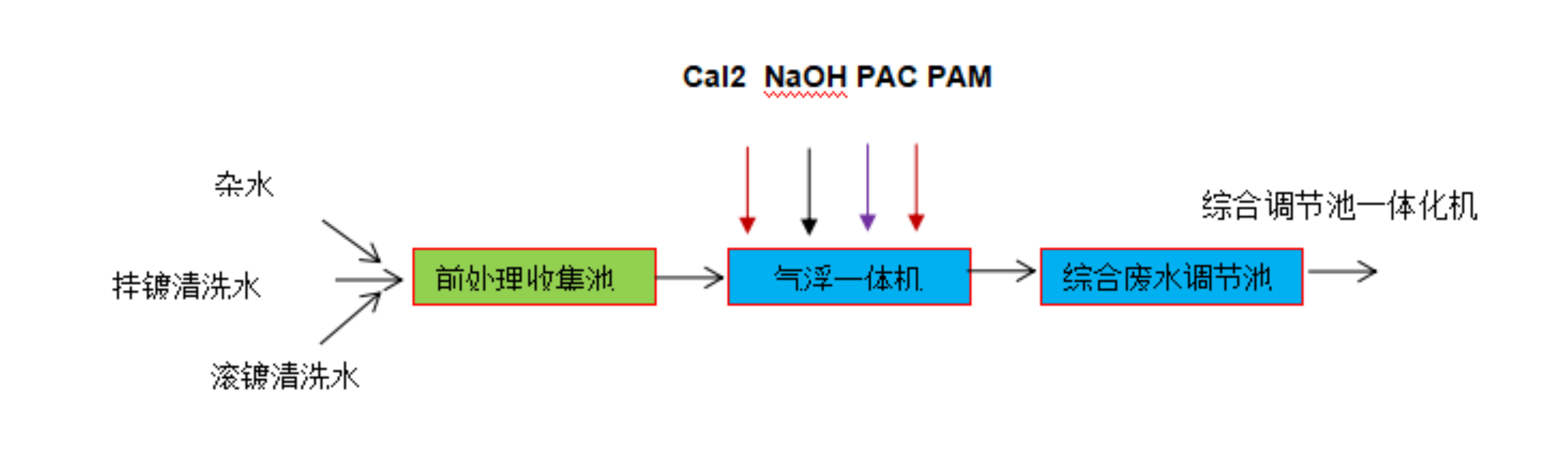

含镍废水单独处理后,与前处理废水、挂镀/滚镀线一级回收清洗水、三级清洗水废气处理废水、地坪冲洗水、注塑冷却水并入综合废水池处理,其他涉及锌、锡、铜废水产生量较小,考虑经济技术可行性,也纳入综合废水一并处理。项目本应分类为处理为两股水:1、含镍废水 2、综合废水 后因考虑生产的间歇性及其水质的前处理水质的复杂变化(6d一次性排放的高浓度/高COD等指标的不可控因素及影响水质的复杂性分类为:项目按照污染物及性质工艺分类,根据环评水平衡主要分类为:1、前处理废水预处理废水 2、含镍废水处理 3、综合废水处理 前处理废水的预处理可应对生产废水排放突发的或间歇大量排水高浓度污染指标及复杂水质的变化起到保护和趋向简单化操作的作用。对后确保总厂排放水质达标。

1、前处理预处理系统:

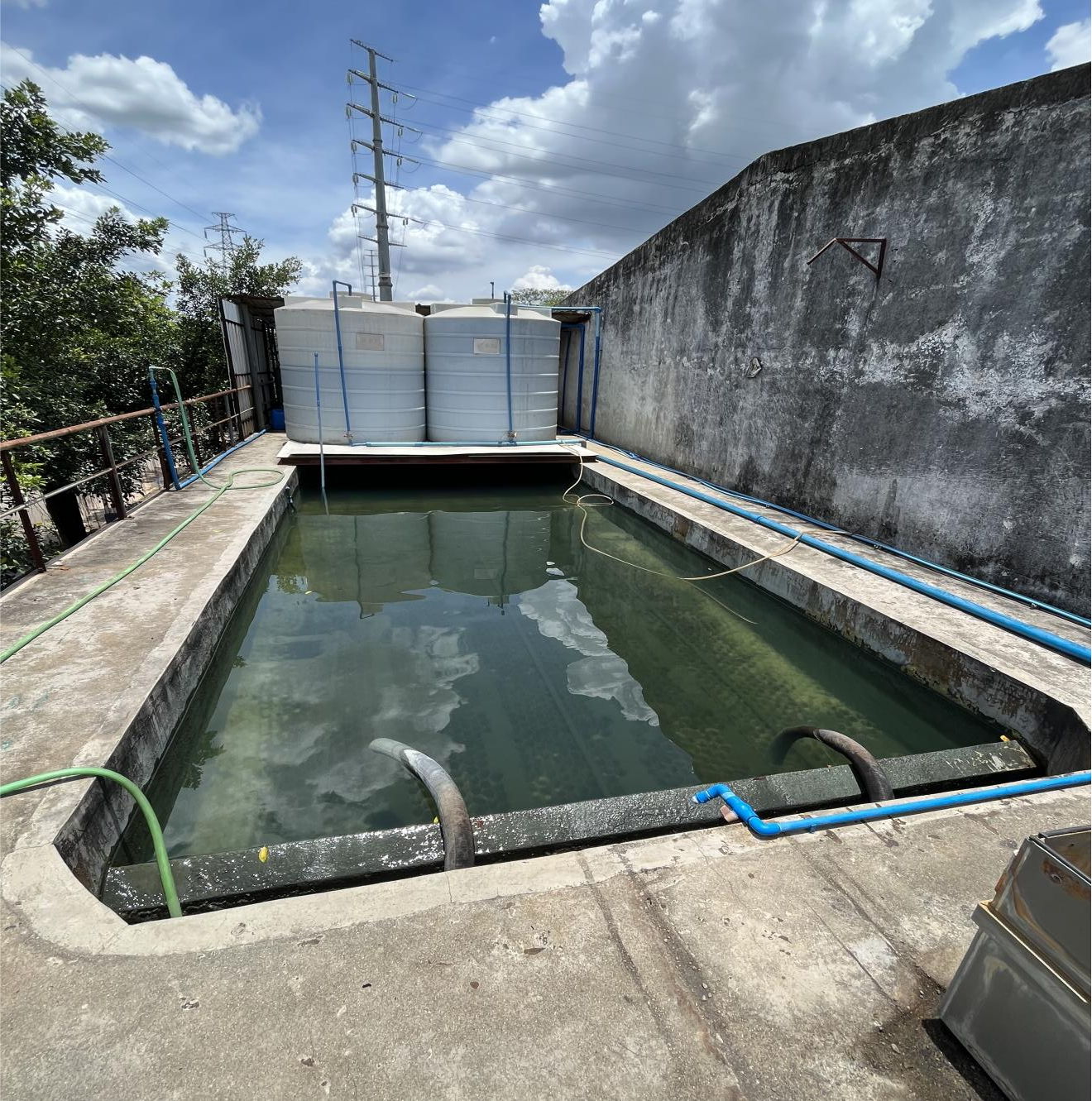

前处理废水预处理主要包含:前处理废水、挂镀、滚镀清洗水、车间清洗水、废水循环废水排放水、注塑间接冷却水等其他杂用水,该类水含大量有机脱脂、油脂/悬浮物/垃圾颗粒物等不可溶COD物质,可通过收集后经气浮等物理化学方法进行油水分离预处理后进入综合调节池后进行深度处理,由于废水排放的间歇性,排放量约为35m3/d,方案设计采用20m3前处理收集池收集,泵入流量4m3/h的气浮一体机系统进行预处理后,上清液排放进入综合调节池.

图 1 前处理系统工艺流程图

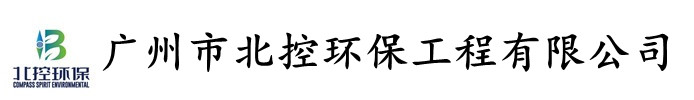

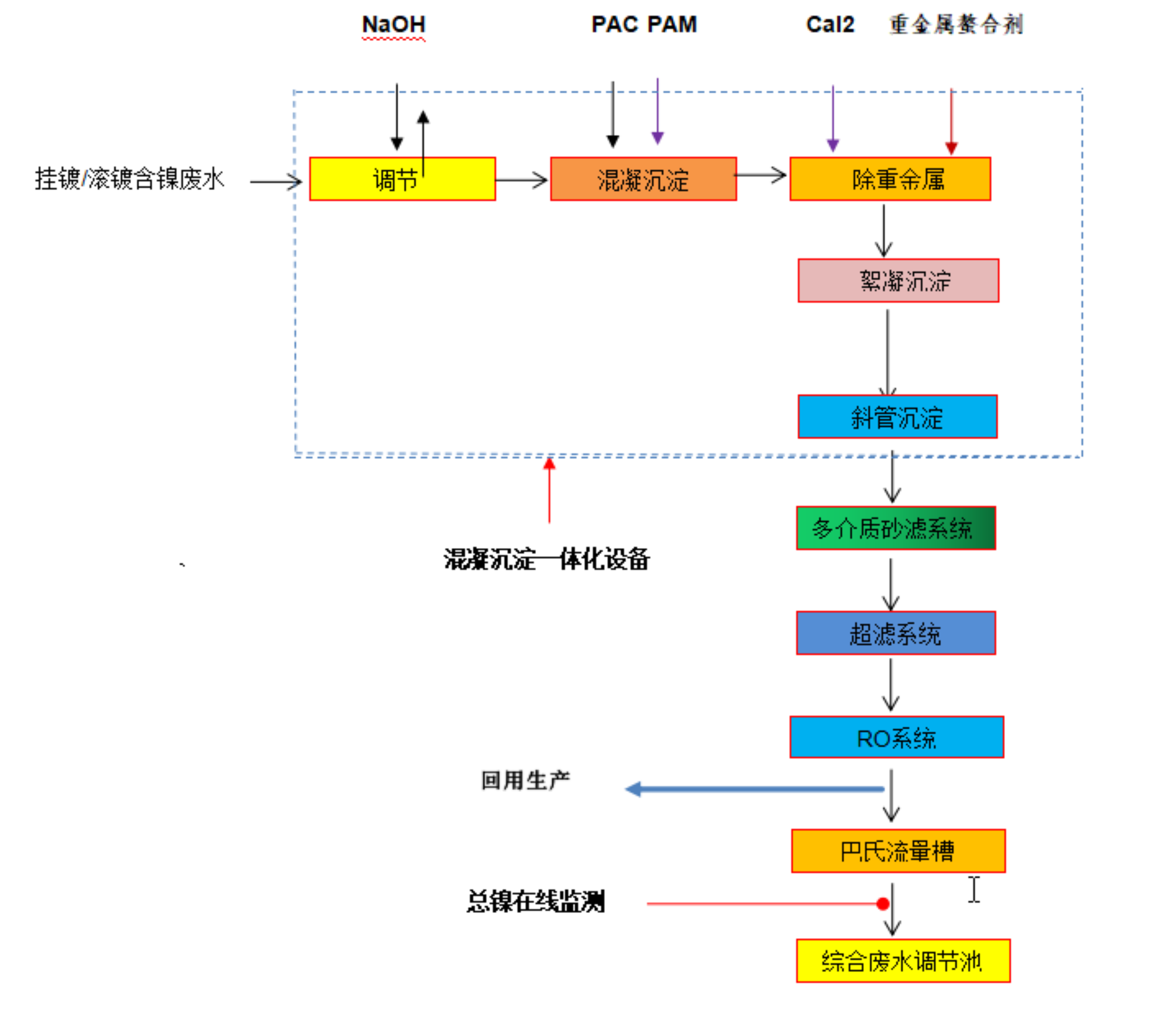

2、含镍废水处理系统:

按照污染物分类,本项目电镀镍后回收洗及三级水洗废水、退镀后三级水洗废水中含有镍,项目在厂区内设含镍废水收集管道(明管),一并纳入含镍废水处理系统处理。 首先通过泵提升至含镍废水一体化处理装备,加入氢氧化钠进行 pH 调节至 10.5- 11 。再加入 PAC 、PAM 进行絮凝沉淀,后加入重金属捕捉剂(一般为改性淀粉、二硫代氨基甲酸类、改性纤维素、活性硅酸钙、活性 硅铝酸盐等复配而成,与重金属具有强烈的螯合作用,生成沉淀物从而达到去除重金属 的目的)及 CaCl2 进一步去除重金属,出水经加入 PAC、PAM 进行絮凝沉淀,溢流清水进入UF系统存储桶经泵泵入多介质砂滤罐(主要防止悬浮颗粒进入UF系统堵塞超滤膜)后经UF系统进一步处深度处理。经超滤处理+RO系统后,总镍在含镍废水排放口达到《电镀污染物排放标准》(GB21900-2008)标准限值,再进入综合废水处理系统进一步处理。本项目含镍废水中含总镍,属一类重金属,实行分类收集、专管专送和分质集中预

处理,且在车间预处理系统排放口对水质及水量进行监测。

图 2 含镍废水处理系统工艺流程图

![]()

![]()

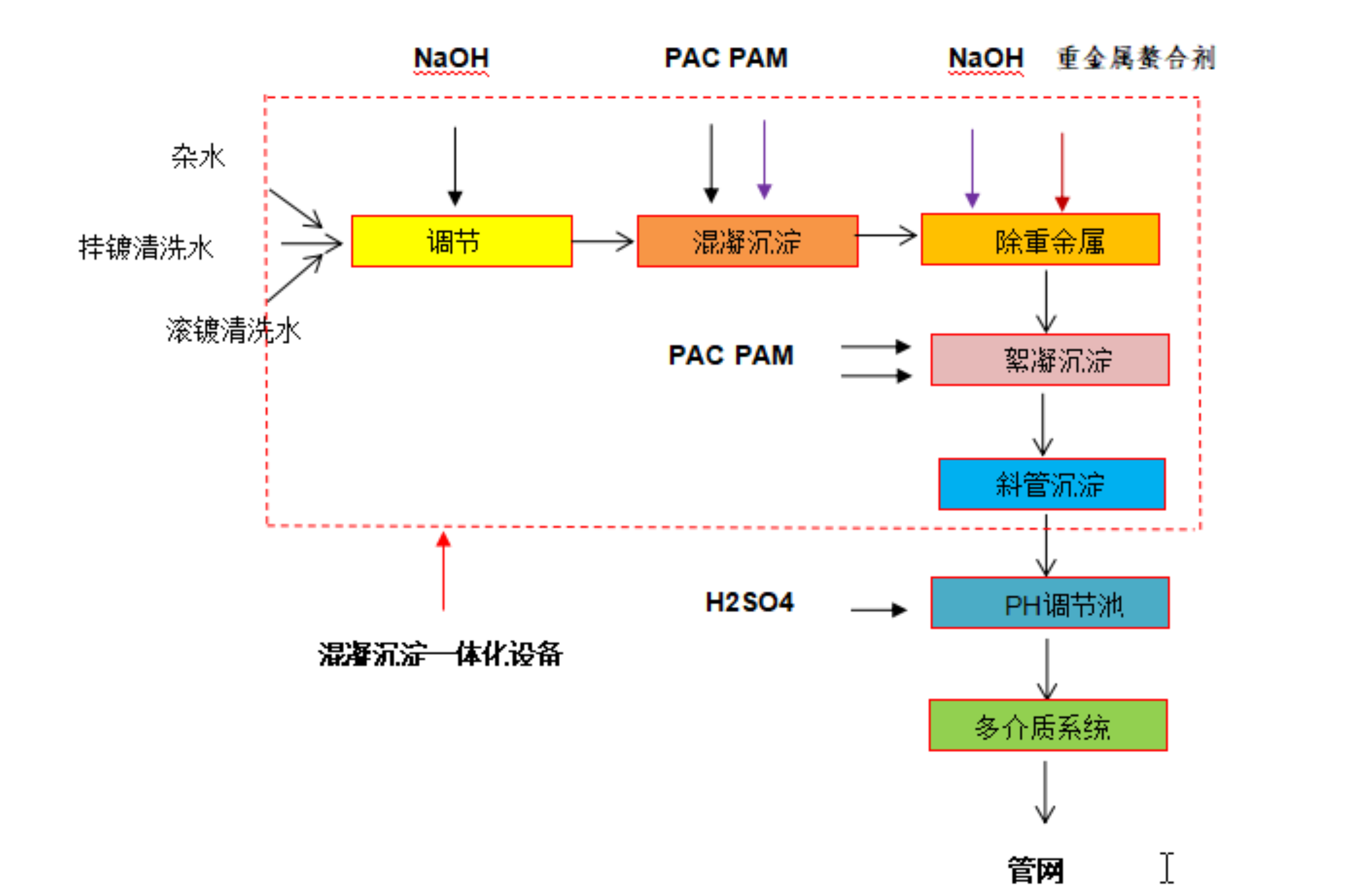

3 、 综合废水处理系统

其他项目产生的废水,包括电镀前处理废水、硫酸雾处理塔废水、纯水制备浓水、地坪冲洗水等,均进入综合废水处理系统进行处理。首先在调节池中加入氢氧化钠调节pH 至 10.5 ,然后进行絮凝沉淀后,再次进行二次 PH 调节至 12 ,进入除重金属池中加入重金属捕捉剂,对其中铜、锡、镍、锌在高碱性条件下进行螯合反应,再加入 PAC、 PAM 进行絮凝沉淀,再进入斜管沉淀后,加入硫酸调节 pH 值至 7 ,再经过多介质过滤 器过滤后,达到《电镀污染物排放标准》(GB21900-2008)标准限值及开江县普安工业 集中发展区污水处理厂协议水质标准后,经厂区生产废水总排口进入园区市政污水管网。

图3 综合废水处理系统工艺流程图

图4 废水处理系统工艺排放总流程图

1.3 污泥处理系统.

沉淀区分离出来的污泥及沉降物排入污泥收集水池浓缩后,经板框压滤机进行脱水处理。脱水后泥饼委外有资质第三方公司处理,滤水回流至综合废水池进一步处理。

二、处理工艺主体设备原理及说明:

1、混凝沉淀一体化

混凝沉淀是去除废水色度经常采用的物化处理法。在混凝反应池中,通过调节PH,形成了R-OH结构为主无机颗粒及有机螯合基团,通过添加混凝剂为PAC和PAM,由于该类废水非溶解性有机物常负荷负电,加入的PAC中高价阳离子可使得颗粒表面的电荷减少,静电斥力下降,有机颗粒的团聚,沉降的机会增加,使得废水中有机物的含量减少,废水中无机的或者有机的 (难于生物降解的) 溶解物质或胶体物质与其发生压缩双电层、吸附架桥、网捕等作用,絮体的粒径增大,自由沉降,从而达到去除重金属、降低 COD 及 SS经PAC和PAM沉淀后水质清澈,沉淀后废水经斜管沉淀溢流能实现泥水分离,斜管沉淀根据其相互运动方向逆(异)向流、分离方式。每两块平行斜板管相当于一个很浅的沉淀池。这种类型沉淀池的过流率可达36m3/(m2.h),比一般沉淀池的处理能力高出7-10倍,是一种高效沉淀设备。优点:去除率高,停留时间短,占地面积小

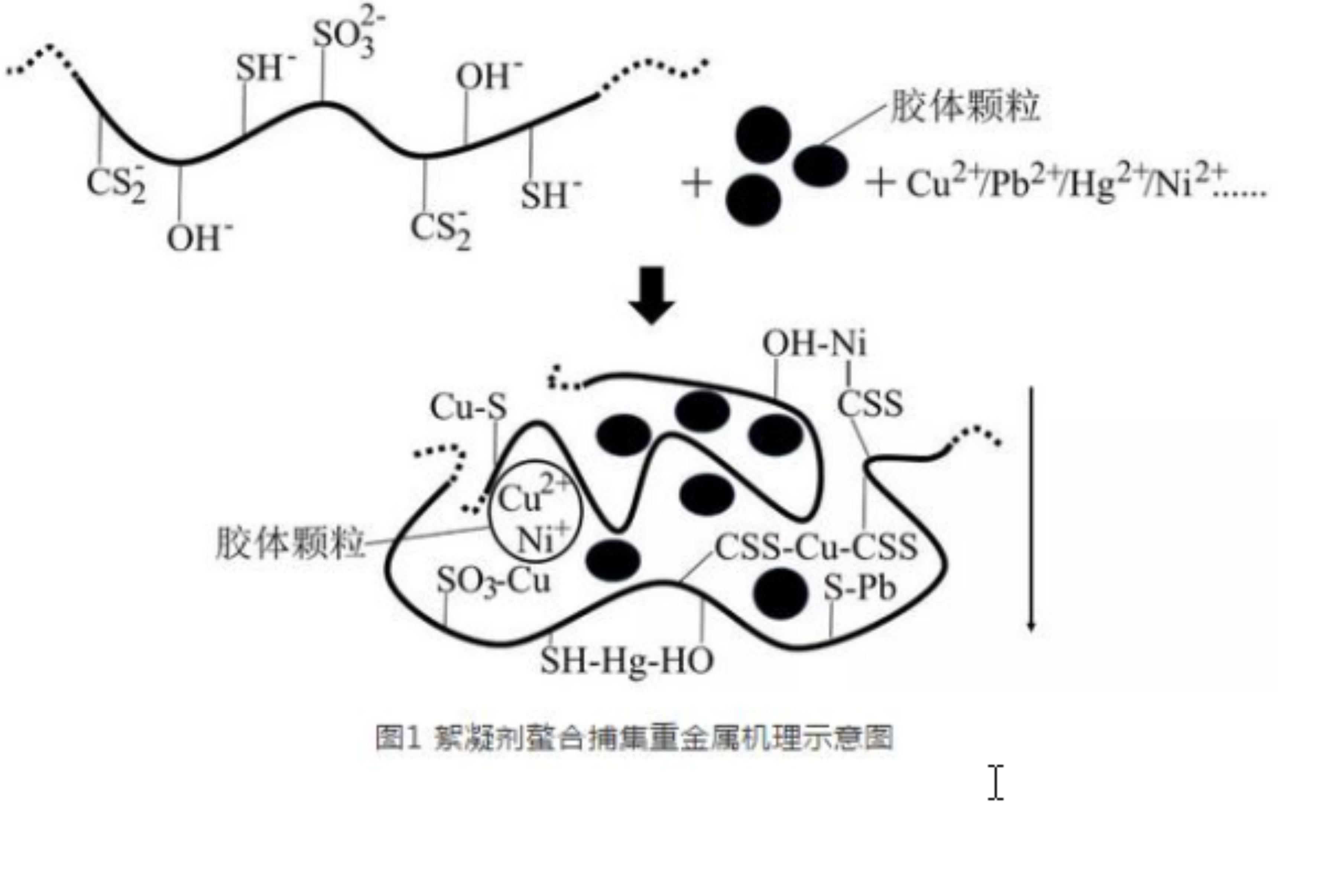

电镀、冶金等大多数行业排放的废水中不仅存在大量的重金属离子,还包含重金属与其他污染物(如NH4Cl、EDTA等)形成的配位化合物,此类配位物又可细分为溶解性络合物、氢氧化物沉淀以及螯合沉淀。溶解性络合物多附着于悬浮物或胶体颗粒表面,絮凝法是向废液中投加絮凝剂,利用絮凝剂提供的大量配位离子强烈吸附悬浮物或胶体颗粒。在配位离子群的解离作用下,反应体系中稳定的胶体颗粒将分散存在于溶液中,此时易与溶液中的悬浮物结合形成小分子不溶物,同时非平衡状态的电中和作用促使溶液中的脱稳颗粒相互结合。絮凝作用下,溶液中小分子通过吸附形成大分子,小颗粒通过架桥结合形成大颗粒,最后通过絮凝剂本身网捕卷扫作用加速沉降,达到去除非溶解态重金属的效果。絮凝剂针对重金属离子的去除主要表现在吸附与螯合作用,其中螯合沉降是絮凝法去除重金属的重要途径,其机理示意如图1所示。选用具有重金属螯合捕集功能的絮凝剂尤为关键,携带有-CSS-、-COO-等负电荷基团的絮凝剂可与重金属离子按照一定的物质的量比形成螯合物来达到去除重金属的效果。絮凝剂通过自身的吸附作用,将各螯合物“架桥”牵连聚集形成微絮体,而絮凝剂本身具有优良的网捕卷扫性能,有助于微絮体形成更大的絮体,加速沉降。同时,高分子絮凝剂具有稳定性强、适用范围广以及沉降性能好等特点,作为重金属螯合捕集絮凝剂时,其母体大分子链的稳定性在一定程度上遏制了螯合物的再离解,有效保证了重金属离子的去除效率。

2、气浮一体化

一体化气浮设备主要是将气池、溶气罐、溶气水泵、投药设备和空压机或射流器有机地组合一体。这样的集成,占地面积小,操作方便,且不需做基础,也可缩短安装时间,减少工作量。一体化气浮设备主要起固液分离作用(同时可以降低COD、BOD、色度等)。一体化气浮设备主要利用溶气系统产生的溶气水中的微气泡,与水中的悬浮物絮体粘合在一起,悬浮物随微气泡一起上升至水面,形成浮渣,使水中的悬浮絮体得到去除,该设备用户单位只要接上调节好PH值的污水到进出等管口,一经调试好后,正常运行,不需专人管理,运行基本达到自动化无人管理状态。它应用于电镀、印染、食品、屠宰、炼油、废水的油脂、化工、造纸废水及生活饮用水方面。

3、超滤系统

超滤是一种膜分离技术,(UItrafil-tration 简称UF)。能够将溶液净化,分离或者浓缩。超滤是介于微滤与纳滤之间,且三者之间无明显的分界线。一般来说,超滤膜的孔径在1–20 nm之间,操作压力为0.1–0.5 Mpa。主要用于截留去除水中的悬浮物、胶体、微粒、细菌和病毒等大分子物质。超滤膜根据膜材料,可分为有机膜和无机膜。按膜的外型,又可分为:平板式、管式、毛细管式、中空纤维和多孔式。目前在工艺处理中水回用、纯水、等工业废水净化水处理中,多以中空膜为主。中空纤维超滤器(膜)具有单位容器内充填密度高,占地面积小等优点。

在一定的压力下,使小分子溶质和溶剂穿过一定孔径的特制的薄膜,而使大分子溶质不能透过,留在膜的一边,从而使大分子物质得到了部分的纯化。超滤是以压力为推动力的膜分离技术之一。以大分子超滤是一种加压膜分离技术,即在一定的压力下,使小分子溶质和溶剂穿过一定孔径的特制的薄膜,而使大分子溶质不能透过,留在膜的一边,从而使大分子物质得到了部分的纯化。超滤原理也是一种膜分离过程原理,超滤利用一种压力活性膜,在外界推动力(压力)作用下截留水中胶体、颗粒和分子量相对较高的物质,而水和小的溶质颗粒透过膜的分离过程。通过膜表面的微孔筛选可截留分子量为3x10000—1x10000的物质。当被处理水借助于外界压力的作用以一定的流速通过膜表面时,水分子和分子量小于300—500的溶质透过膜,而大于膜孔的微粒、大分子等由于筛分作用被截留,从而使水得到净化。也就是说,当水通过超滤膜后,可将水中含有的大部分胶体硅除去,同时可去除大量的有机物等。

4、RO系统

RO技术应用最多的一个领域。工业废水处理具有降低生产成本,保护环境,实现废水资源化等多重意义。由于RO膜对进水要求较高,运用RO技术对废水进行深度处理时,往往还要结合沉降、混凝、微滤、超滤、活性炭吸收、pH调节等预处理工艺。

RO技术在重金属废水处理中应用较早,国内外均对此进行了大量的研究。RO技术已经在电镀废水处理中有所应用,主要是大规模用于镀镍、铬、锌漂洗水和混合重金属废水的处理。

MohsenNiaa加入Na2EDTA对Cu2+和Ni2+离子进行螯合作用,然后通过RO过滤,对Cu2+和Ni2+的离子截留率可以提高至99.5%。Covarrubias、Bo-dalo等采用RO膜处理制革废水,结果表明,RO膜对皮革工业废水中的铬和有机物有很高的去除率。

采用膜分离技术浓缩电镀镍漂洗水,镍离子的截留率大于99%,经一级RO浓缩后,浓缩液中镍离子浓度达到50g·L-1,透过液可经处理后再次回用RO系统对Cu2+和溶解性总固体的去除率分别为99.9%和98.9%。

5、压滤机

1、板框压滤机(板框式压滤机)由交替排列的滤板和滤框构成一组滤室。滤板的表面有沟槽,其凸出部位用以支撑滤布。滤框和滤板的边角上有通孔,组装后构成完整的通道,能通入悬浮液、洗涤水和引出滤液。板、框两侧各有把手支托在横梁上,由压紧装置压紧板、框。板、框之间的滤布起密封垫片的作用。由供料泵将悬浮液压入滤室在滤布上形成滤渣,直至充满滤室。滤液穿过滤布并沿滤板沟槽流至板框边角通道,集中排出。过滤完毕,可通入清水洗涤滤渣。洗涤后,有时还通入压缩空气,除去剩余的洗涤液。随后打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

2、板框压滤机对于滤渣压缩性大或近于不可压缩的悬浮液都能适用。适合的悬浮液的固体颗粒浓度一般为10%以下,操作压力一般为0.3~0.6兆帕,特殊的可达3兆帕或更高。过滤面积可以随所用的板框数目增减。板框通常为正方形,滤框的内边长为 200~2000毫米,框厚为16~80毫米,过滤面积为0.5~1200平方米。板与框用手动螺旋、电动螺旋和液压等方式压紧。板和框用木材、铸铁、铸钢、不锈钢、聚丙烯和橡胶等材料制造。